Litina s lupínkovým grafitem

Nejčastěji se její chemické složení pohybuje okolo 2,5 až 3,5 % C, do 3,5 % Si, 0,4 až 0,8 % Mn, 0,2 až 1,2 % P a 0,08 až 0,12 % S.

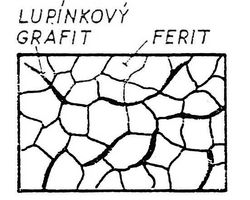

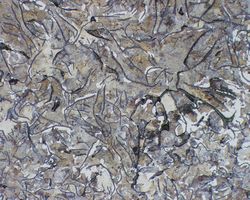

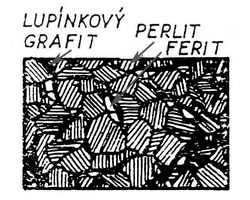

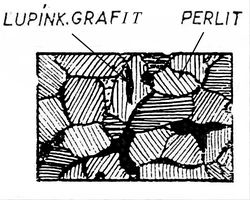

Litina s lupínkovým grafitem, dříve nazývaná šedá litina, má ve struktuře lupínkový (lamelární) grafit. Kromě grafitu i kovovou matrici, která obsahuje ferit, perlit nebo jejich směs, obrázek 20.

a) Litina s lupínkovým grafitem s matricí feritickou

b) Litina s lupínkovým grafitem s matricí feriticko-perlitickou

c) Litina s lupínkovým grafitem s matricí perlitickou

Obr. 20. Struktury litin s lupínkovým grafitem

Mechanické vlastnosti litiny s lupínkovým grafitem jsou ovlivněny kromě tvaru, velikosti a množství grafitu, především chemickým složením a rychlostí ochlazování. Tyto dva faktory určují zejména konečnou podobu matrice litiny (podíl feritu a perlitu, popř. vznik ledeburitu). Chemické složení ovlivňuje také polohu eutektického bodu, kterou určuje tzv. stupeň eutektičnosti. Přesnější výpočet stupně sycení (eutektičnosti) Sc pro litiny s lupínkovým grafitem je uveden ve vzorci (6). Vliv chemického složení (stupně eutektičnosti) a zároveň rychlosti ochlazování (tloušťka stěny odlitku, materiál formy) na strukturu matrice litiny demonstruje tzv. Sippův diagram, znázorněný na obrázku 21. Podle tohoto diagramu se doporučuje chemické složení litiny s lupínkovým grafitem, které odpovídá stupni eutektičnosti 0,85 až 0,95, kdy vznikne nejvýhodnější perlitická struktura pro tuto litinu.

Obr. 21 Vliv stupně eutektičnosti a rychlosti ochlazování odlitku na strukturu LLG

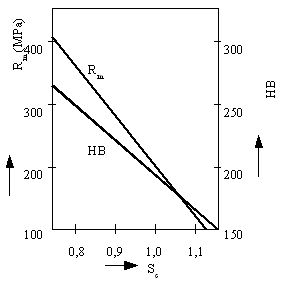

Stupeň eutektičnosti nám také může pomoci při orientačním odhadu mechanických vlastností litiny. Příkladem je grafická závislost na obrázku 22 a dále empirický vztah (7).

Obr. 22 Závislost pevnosti v tahu a tvrdosti litiny s lupínkovým grafitem na Sc

Původně šedá litina má díky svému tvaru grafitu nejhorší plastické vlastnosti (téměř žádnou tažnost) v porovnání s ostatními litinami. Způsobuje to vysoká koncentrace napětí, která se hromadí na ostrých hranách lupínků, viz Obr. 12.

Na druhé straně se lupínky grafitu projevují pozitivně ve struktuře zvýšením schopnosti útlumu a tím snížením citlivosti na účinek vrubů. Skutečnost, že grafit je téměř spojitý rozvětvený útvar se projevuje také kladně na slévárenských vlastnostech, které jsou s ohledem na vynikající zabíhavost (blízko eutektického bodu) a s relativně malým sklonem k smršťování, nejlepší z grafitických litin. Dále mají grafitické litiny a šedá litina obzvlášť lepší tepelnou vodivost než oceli. Je to opět z důvodu tvaru grafitu (spojitého a rozvětveného).

Kromě tvaru grafitu je také velmi důležitá velikost grafitických částic. Čím více máme částic a jsou menší, tím se zvyšuje pevnost litiny. Ke zlepšení pevnostních charakteristik používáme tzv. očkování litin.

Očkování

Očkování je obecně technologická operace, při které se do tekutého kovu vnáší malé množství vhodně zvolené substance (očkovadla), a tím se zvýší množství krystalizačních zárodků určité fáze. Grafitizační očkování litiny s lupínkovým grafitem umožňuje zvýšit počet krystalizačních zárodků grafitu.

Mechanismus očkování není dosud jednoznačně objasněný. Převládá názor, že očkování prvky, které snižují rozpustnost uhlíku, způsobuje v tavenině v uzavřeném objemu lokálně přesycenou taveninu právě uhlíkem. Takto vznikne shluk grafitu, což je vlastně nový zárodek. Nebo se využívají tzv. oxidické zárodky, kdy po přidání FeSi proběhne v tavenině dezoxidace, jejíž produktem jsou jemné částice SiO2. A ty pak slouží jako zárodky, na kterých vzniká grafit. Očkovadla nejčastěji přidáváme do taveniny buď pouhým sypáním do proudu kovu při vylévání z pece nebo sypáním do licí pánve, která je z ¼ naplněná. Ferosilicium FeSi75 (slitina Fe se 75 % Si) je nejčastěji používaným očkovadlem. Důvodem je jeho cena a dostupnost. Dodává se ve formě zrnité, drátu nebo kompaktního bloku. V současnosti se na trhu nabízí velmi široká škála očkovadel, viz. tab. 7.

| Očkovadlo | Obsah základních prvků, % (zbytek je Fe) |

| FeSi75 | Min. 68 Si, max. 0,5 Mn, max. 1,7 Al, max. 0,4 Cr |

| SIMANCAL | Si 70-75, Mn 2-4, Ca 0,8-2, Al 1-2 |

| Foundry-Grade 75 | Si 75±2, Al max. 1,25, Ca 0,8±0,2 |

| Foundrysil 75 | Si 75±2, Al max. 1,25, Ca 1,0±0,25, Ba 1,0±0,25 |

| Superseed 75 | Si 75±2, Al max. 0,5, Ca max. 0,1, Sr 0,8±0,2 |

| Zirconic | Si 75±Al 1,25±0,25, Ca 2,25±0,25, Zr 1,55±0,25 |

| Inogen 75 | Si cca 75, Al+Ca cca 2,5 |

| Inoculoy 63 | Si 60-65, Mn 7-12, Ca 1,5-3, Ba 4-6, Al 1-1,5 |

| Optinoc Z | Si 73-78, Zr 1,2-2,0, Ca 1,5-3,5, Al 1,2-2,2 |

| SB 5 | Si 64-70, Ba cca 2, Al cca 1,5, Ca cca 1 |

| Inoculin | Si cca 65, Zr cca 5, Ca cca 1,3, Mn cca 3,5, Al cca 1,3 |

Použití a mechanické vlastnosti

Celkově lze litiny s lupínkových grafitem rozdělit dle použití do tří skupin:- litiny pro běžné použití

- litiny se zaručenými mechanickými vlastnostmi

- litiny s vysokou pevností

Litiny pro běžné použití jsou očkované litiny typu EN GJL-100 a EN GJL-150. Tyto litiny jsou vhodné na tenkostěnné odlitky s tloušťkou stěny od 4 do 30 mm, nebo na odlitky, u kterých se nepožaduje záruka mechanických vlastností. Používají se pro výrobu součástí pecí, kotlů, roštů, odlitky na smaltování, vodovodní tvarovky, části textilních či polnohospodářských strojů, kanálové poklopy, mříže, více v tabulkách 8, 9.

Do druhé skupiny lze zařadit litiny EN GJL-200 a EN GJL-250. Jsou obvykle očkované 75 % ferosiliciem. Odlévají se z nich odlitky, u kterých se požaduje záruka mechanických vlastností (pevnost v tahu a tvrdost). Nejčastěji se používají v automobilovém a strojařském průmyslu. Jsou vhodné na převodové skříně, stojany lisů, soustruhy, frézky, motorové vložky, ozubená kola, motorové bloky, hlavy válců, písty, kompresorové válce, řemenice, více v tabulkách 8, 9.

Litiny s vysokou pevností jsou např. EN GJL-300 a EN GJL-350. Obvykle se označují jako jakostní litiny. Používají se na stojany těžkých lisů a obráběcích strojů, armatury, písty těžkých kompresorů, velká ozubená kola, pastorky, více v tabulkách 8, 9.

| Vlastnost | Označení litiny dle EN a ČSN | ||||||

|

EN-GJL-150

(EN-JL 1020)42 2415

|

EN-GJL-200

(EN-JL 1030)42 2420

|

EN-GJL-250

(EN-JL 1040)42 2425

|

EN-GJL-300

(EN-JL 1050)42 2430

|

EN-GJL-350

(EN-JL 1060)42 2435

|

|||

| struktura | |||||||

| feriticko perlitická | perlitická | ||||||

| Pevnost v tahu | Rm | N/mm2 | 150 až 250 | 200 až 300 | 250 až 350 | 300 až 400 | 350 až 450 |

| Smluvní mez kluzu | Rp0,1 | N/mm2 | 98 až 165 | 130 až 195 | 165 až 228 | 195 až 260 | 228 až 285 |

| Tažnost | A | % | 0,8 až 0,3 | 0,8 až 0,3 | 0,8 až 0,3 | 0,8 až 0,3 | 0,8 až 0,3 |

| Pevnost v tlaku | σdb | N/mm2 | 600 | 720 | 840 | 960 | 1080 |

| Pevnost v ohybu | σbB | N/mm2 | 250 | 290 | 340 | 390 | 490 |

| Pevnost ve střihu | σaB | N/mm2 | 170 | 230 | 290 | 345 | 400 |

| Pevnost v krutu | τ tB | N/mm2 | 170 | 230 | 290 | 345 | 400 |

| Max. tvrdost | HB | 200 | 200 | 240 | 260 | 270 | |

| Modul pružnosti | E | kN/mm2 | 78 až 103 | 88 až 113 | 103 až 118 | 108 až 137 | 123 až 143 |

| Poissonův poměr | υ | - | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Únavová pevnost v ohybu | σbW | N/mm2 | 70 | 90 | 120 | 140 | 145 |

| Mez únavy, tah-tlak |

σzdW | N/mm2 | 40 | 50 | 60 | 75 | 85 |

| Lomová houževnatost | KIC | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Hustota | ς | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 |

|

Měrné teplo 20°C-200°C 20°C-600°C |

c | J/(kg.K) |

460 535 |

||||

| Měrný odpor | ρ | Ω.mm2/m | 0,80 | 0,77 | 0,73 | 0,70 | 0,67 |

| Značka | Charakteristika | Použití |

|

GJL-150

(JL-1020)42 2415

|

nelegovaná, pro obecné použití | Litina je vhodná pro odlitky s tloušťkou stěn od 5 do 30 mm. Např. na smaltované výrobky, vodovodní tvarovky, součásti textilních a polnohospodářských strojů, na části motorů jako víka, poklopy, ložiskové tělesa, řemenice. Pro teploty od -60 do 500 °C. |

|

GJL-200

(JL 1030)42 2420

|

nelegovaná, pro obecné použití, pro vyšší teploty | Litina je vhodná pro odlitky s tloušťkou stěn 8 až 45 mm. Např. na odlitky strojů, armatur, částí pístových motorů, turbín, na válce kompresorů apod. Pro teploty -60 až500 °C. |

|

GJL-250

(JL 1040)42 2425

|

nelegovaná, pro vyšší tlaky a namáhání, pro vyšší teploty | Litina je vhodná pro odlitky s tloušťkou stěn od 15 do 70 mm. Např. na válce motorů, součásti turbín, podřadnější ozubená kola, stojany obráběcích strojů, skříně převodů. Pro teploty od -60 do 500 °C. |

|

GJL-300

(JL-1050)42 2430

|

nelegovaná, pro vyšší tlaky a namáhání, pro vyšší teploty | Je vhodná pro odlitky s tloušťkou stěn od 25 až do 100 mm. Je vhodná na velmi namáhané odlitky strojních součástí, na stojany těžkých obráběcích strojů, na speciální odlitky, součásti armatur. Pro teploty od -60 do 500 °C. |

|

GJL-350

(JL-1060)42 2435

|

nelegovaná, pro vyšší tlaky a namáhání, pro vyšší teploty | Litina je vhodná pro odlitky s tloušťkou stěn od 40 do 150 mm i víc. Např. na těžké, vysoce namáhané odlitky jednoduchých tvarů s mírnými přechody průřezů, na stojany velmi těžkých strojů, tělesa čerpadel. Pro teploty od -60 do 500 °C. |

Chemické složení

Cílem legování do cca 1 % je získání takových vlastností litin, které nelze u nelegovaných docílit. Hlavními legujícími prvky jsou vanad, chrom, molybden, měď, nikl a cín, popřípadě i hliník, titan. Některé z těchto prvků jsou karbidotvorné a jiné grafitotvorné. U těch karbidotvorných prvků (V, Cr) musíme dát pozor na množství přísady, aby nedošlo ke vzniku ledeburitu ve struktuře. Tyto prvky musí být proto omezeny nebo kompenzovány prvky grafitotvornými (Cu, Ni).

Legování litin s lupínkovým grafitem se provádí z důvodu:

- zajištění perlitické struktury v celém průřezu odlitku

- zvýšení mechanických vlastností (pevnost, tvrdost, odolnost vůči opotřebení)

- zlepšení vlastností při zvýšených teplotách (stabilizace mech. vlastností, zvýšení odolnosti vůči oxidaci, tepelné únavě apod.)

- zlepšení odolnosti vůči korozi

Pro zvýšení mechanických vlastností litin je potřebné dosáhnout čistě perlitickou jemnozrnnou strukturu s vysokou disperzitou perlitu (minimální mezilamelární vzdálenost). Leguje se obvykle kombinací karbidotvorných prvků Cr, V a Mo s grafitotvornými prvky Cu a Ni a to v takovém poměru, aby byla struktura homogenní, bez výskytu feritu a bez volných karbidů. Tyto legury snižují kritické rychlosti transformace a tím umožňují získat čistě perlitickou strukturu i při pomalejším ochlazování. Současně zvyšují prokalitelnost a zlepšují možnost tepelného zpracování.

Perlitickou strukturu a tím zvýšení mechanických vlastností můžeme dosáhnout i přísadou dusíku. Za optimální rozsah se považuje 70 - 100 ppm dusíku. Při překročení meze rozpustnosti vznikají v litině bubliny.

Zjemnění struktury je další cestou jak zvýšit mechanické vlastnosti. Při zvýšení počtu eutektických buněk se zvyšuje homogenita struktury, zvyšuje se pevnost, tvrdost a dynamické vlastnosti litin.

Jak bylo výše uvedeno, litiny s jemnozrnným perlitem mají nejlepší mechanické vlasnosti. Obsah perlitu a jeho disperzita je závislá nejen na legování, ale hlavně na rychlosti ochlazování. Čím je vyšší rychlost ochlazování, tím je větší podíl perlitu s jemnozrnnější strukturou.

Všechny odlitky z litin s lupínkovým grafitem je možné používat při teplotách mezi –60 až 500 °C. Při teplotách vyšších, litiny své mechanické vlastnosti ztrácí, dochází k oxidaci a ke creepu. K zvýšení odolnosti vůči těmto teplotách na určitou dobu slouží legury Cr, Ni a Mo. Zvýšení odolnosti vůči oxidaci se dosáhne zjemněním struktury a legováním Cr a dále Cu, Ni, Mo a jejich kombinací.

K tepelné únavě odlitků dochází po cyklickém tepelném namáhání. Tepelná únava se projevuje postupným vznikem prasklin k tzv. mapování na povrchu odlitků a k hloubkové oxidaci litiny. Odolnost vůči tepelné únavě zvyšují všechny prvky, které stabilizují perlit při vyšších teplotách a ty prvky, které podporují vznik jemného (hustého) perlitu. Jsou to Mo, Cr, Ni. To zvýší životnost odlitků a zvýší počet tepelných cyklů do porušení. Také se osvědčují litiny s vysokým obsahem uhlíku ve formě volného grafitu, které mají dobrou tepelnou vodivost.

Odolnost vůči korozi se nedá nízkým legováním příliš zvýšit. Ale lze prodloužit životnost součástek. Účinek legur spočívá ve vytvoření jemnozrnné hutní povrchové vrstvy z korozních zplodin, která brání dalšímu postupu koroze do hloubky odlitku. Odolnost proti korozi jednotlivých strukturních složek se zvyšuje v pořadí: ferit, perlit, cementit, grafit. Pro použití v korozním prostředí je proto výhodná struktura jemnozrnného perlitu. Odolnost vůči korozi se zvyšuje přídavkem Cu (do 2 % snižuje atmosférickou korozi), Ni (do 3 % snižuje korozi v neoxidačních kyselinách) a Cr (do 0,8 % způsobuje zjemnění struktury).

Tepelné zpracování

Tepelné zpracování u litin s lupínkovým grafitem lze rozdělit do dvou skupin a to podle teploty ohřevu (Obr. 23).

Maximální teplota tepelného zpracování je nižší než eutektoidní A1,1 - A1,2- žíhání ke snížení zbytkového pnutí po odlévání

- žíhání sferoidizační

- žíhání feritizační

- žíhání ke snížení tvrdosti

- žíhání ke zvýšení tvrdosti

- povrchové kalení

a) Žíhání ke snížení zbytkové napjatosti po odlití se obvykle používá u tvarově složitých odlitků. Při vychladnutí vzniká v odlitku značné tepelné (tahové) napětí, které zvyšuje rychlost chladnutí, nerovnoměrná tloušťka stěny odlitků apod. Toto napětí může být velké a způsobit prasknutí odlitku. Může se uvolnit ještě ve formě, či po určité době. Vnitřní pnutí je potřeba odstranit ještě před obráběním a to uměle, žíháním při teplotě pod A1,1. Podle diagramu na obrázku 23, klesá napětí až po výdrži na teplotě nad 400 °C. Celkem se odstraní až po překročení teploty 500 °C a výdrže 1 000 min. Nad teplotou 550 °C však už probíhá částečná sferoidizace eutektického cementitu, takže začíná pozvolna klesat pevnost. Po výdrži na teplotě by se mělo ochlazovat rychlostí 25 až 80 °C za hodinu, aby se napětí znovu nevytvořilo.

b) Sferoidizačním žíháním se snižuje tvrdost a zlepšuje obrobitelnost. Mění se poměr perlitu a feritu ve struktuře.

c) Při feritizačním žíhání by se měl zvýšit podíl feritu na úkor perlitu, tvrdost klesá. Tato technologie má mnohé úskalí, proto se v praxi používá výjimečně.

Obr. 23 Způsoby žíhání grafitických litin

a) žíhání ke snížení zbytkové napjatostí, b) sferoidizační žíhání, c) feritizační žíhání,

d) žíhání na snížení tvrdosti, e) normalizační žíhání

d) Žíhání ke snížení tvrdosti se provádí, jestliže se vyskytne ve struktuře ledeburit, který způsobuje vážné problémy při obrábění. Rozpad ledeburitického cementitu probíhá za teplot 900 až 950 °C po dobu zhruba 2 až 3 hodiny. Po té je doporučená ochlazovací rychlost 50 až 100 °C za hodinu. Pokles teploty přes eutektoidní interval je potřeba regulovat, aby výsledný poměr feritu a perlitu odpovídal požadavkům. Po vychladnutí je nutné žíhat ke snížení pnutí.

Dále se může používat i tzv. normalizační žíhání, které se využívá, když se zvýší obsah křemíku v tavenině a tak klesne požadovaná pevnost odlitku (zvýší se tím množství feritu). Žíhá se na teplotě 880 až 920 °C, výdrž bývá krátká, obvykle stačí 2 až 3 hodiny. Po skončení výdrže se odlitky ochlazují na vzduchu. Po vychladnutí je nutné žíhat ke snížení pnutí.

e) Kalení u tohoto typu litin není vhodné, protože se na ostrých koncích grafitu tvoří praskliny.

f) Povrchové kalení se používá u odlitků, kde je třeba zvýšit tvrdost rovných či rotačních ploch (odolnost proti opotřebení).

Tisk

Tisk Uložit

Uložit