Korozní zkoušení kovových materiálů

3 Metody zkoušení koroze

Korozní zkoušky lze rozdělit na dvě základní skupiny

- expoziční metody,

- elektrochemické metody.

3.1 Expoziční metody

Principem je vystavení vzorků nebo dokonce přímo

výrobků různým

korozním prostředím. Z hlediska

zkoušení a vyhodnocování mechanismu a kinetiky korozních procesů

se jedná

o dlouhodobé zkoušky. Z toho důvodu se obvykle poznání procesu

provádí

pomocí modelového řešení s využitím simulací vlivů, které mají

pravděpodobně hlavní vliv na korozní proces.

Při urychlených zkouškách v umělých atmosférách se využívá např. zvýšená koncentrace prostředí nebo vyšší teplota. Jestliže je přibližně známá rychlost koroze materiálu, lze délku testu odhadnout na základě rovnice (10). Tento vztah však neplatí např. v případech pasivity či inhibice.

(10)

(10)

kde τ je doba testu v [h], ν je korozní rychlost v [mm/rok].

Všeobecné zásady pro provádění expozičních metod

Všeobecné zásady pro korozní zkoušky se řídí normou ČSN ISO 11845. Jedná se o zkoušky srovnávací, tzn. v daných zkušebních podmínkách jsou porovnávány určité materiály nebo korozní prostředí. V průběhu zkoušek se zaznamenává stupeň napadení v závislosti na čase. U většiny typů zkoušek je obvyklé stanovit kromě výchozího stavu alespoň tři další časy v průběhu napadení.

Výsledky často vykazují značný rozptyl, a proto norma předepisuje alespoň tři zkušební vzorky a za výslednou hodnotu se považuje průměr z těchto tří měření. Pro dosažení relevantních výsledků je však vhodné použít min. šest zkušebních vzorků.

V případě zkoušení odolnosti vůči atmosférické korozi je snahou napodobit co nejpřesněji podmínky, ve kterých budou materiál a korozní prostředí v praxi používány. Jedná se o tvar vzorku, stav povrchu, mikrostrukturu, koncentraci korozního prostředí, jeho teplota atd.

Naproti tomu, cílem krátkodobých zkoušek je získání použitelných výsledků v co možná nejkratším čase. Krátkodobé zkoušky se provádí např. při zvýšené teplotě nebo koncentraci korozního prostředí. Tyto výsledky proto nelze považovat za přímou informaci o odolnosti materiálů proti korozi v praxi.

Materiál musí být před zkouškou přesně identifikován a označen, tj. chemické složení, metoda výroby, stav povrchu, rozměry, hmotnost atd. Během výroby vzorků nesmí dojít k jejich ovlivnění. Před zkouškou je nutné vzorky dokonale očistit a odmastit. Použití čistících a odmašťovacích prostředků závisí na použitém materiálu, rovněž však nesmí dojít k ovlivnění povrchu materiálu.

Korozní prostředí musí být jednoznačně popsáno, tj. složení, způsob přípravy, stav, a zda jsou použité plyny, roztoky a pevné látky přirozeného původu. U vodných roztoků se má uvádět pH a pokud je to možné i oxidačně redukční potenciál.

Postup zkoušky a následný záznam závisí na typu použité metody. Nejčastěji využívané expoziční metody jsou:

- dlouhodobé atmosférické zkoušky,

- zkouška úplným ponorem,

- zkouška v korozní komoře (často v mlze neutrálního roztoku NaCl),

- zkouška v kondenzační komoře.

Dlouhodobé atmosférické zkoušky

Materiál lze hodnotit v atmosférickém prostředí při dlouhodobých zkouškách, kdy je snahou co nejpřesněji napodobit podmínky, ve kterých bude materiál využíván v praxi. Za dlouhodobé se považují zkoušky, při kterých je doba expozice min. 6 měsíců, lépe však alespoň 3 roky. Kromě atmosférického prostředí lze pro tyto testy využít i vodu, roztoky kyselin, alkálií, solí atd.

Zkušební vzorky pro tuto metodu se připraví ploché a jsou uchyceny v rámečkách z nekorodujících materiálů. Tyto rámečky jsou upevněny do stojanů v nakloněné poloze, aby mohla stékat vlhkost a nezachytila se v kapkách na povrchu vzorku. Sběrné plochy pro expozici vzorků bývají umístěny na různě znečištěných místech např. centrum města, v přírodě atd.

Doba expozice vystavených vzorků se stanoví podle typu materiálu a jeho využití. Tyto časy jsou však velmi dlouhé, volí se v letech.

Naproti tomu u krátkodobých (zrychlených) korozních zkoušek je cílem získat výsledky v co možná nejkratším čase. Proto se jako korozní prostředí volí zvýšená koncentrace stimulační složek, vyšší teplota atd.

Po ukončení zkoušky následuje vyhodnocení dle typu materiálu a především podle požadovaných výstupů (metalografické hodnocení, hmotnostní úbytky a přepočet na korozní rychlost). Na základě těchto testů je možné orientačně stanovit, jakému času expozice odpovídá doba vystavení vzorku při zrychlených zkouškách (např. v neutrální mlze solného roztoku).

Zkouška úplným ponorem

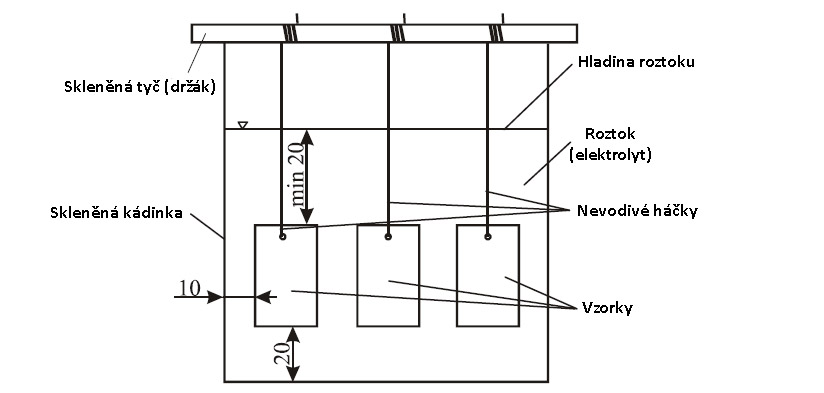

Zkouška úplným ponorem je jednou z nejjednodušších expozičních metod pro zjišťování korozní odolnosti materiálů v různých prostředích. Přesně definovaný vzorek, s ohledem na možnost stanovení exponované plochy, je ponořen do zkušebního prostředí.V průběhu testu jsou vzorky zavěšeny na nevodivých materiálech (např. skleněné háčky) tak, aby nedošlo ke vzájemnému ovlivnění korozních procesů. Rovněž musí být dodrženy vzdálenosti mezi vzorky, vzdálenost od dna a okrajů nádoby a hladina roztoku nesmí klesnout níže než 20 mm od vrchních okrajů vzorků (obr. 13). Do zkušební nádoby lze současně umístit pouze vzorky jednoho materiálu či jednoho povlaku naneseném na stejném podkladovém materiálu.

Po stanovené době expozice (doporučuje se 4, 8, 16

a 32 dnů)

je vzorek odebrán z korozního prostředí, opláchnut nejprve proudem

pitné

vody, následně destilovanou vodou, a pokud se neodstraní všechny

korozní

zplodiny, vzorek se osuší a umístí do exsikátoru. Tuhé korozní

zplodiny se

odstraňují metodami popsanými v kapitole 3.2. Hodnocení

hmotnostních

změn.

Obr. 13 Schematické znázornění umístění vzorků v průběhu ponorové zkoušky

Zkouška v korozní komoře

Zkoušky solnou mlhou v korozní komoře jsou řízeny normou ČSN EN ISO 9227. Tato norma stanovuje přístroje, chemikálie a postup pro následující zkoušky:

- v mlze neutrálního roztoku chloridu sodného (NSS),

- v mlze okyseleného roztoku chloridu sodného (AASS),

- v mlze okyseleného chloridu sodného a chloridu měďnatého (CASS).

Zkouška solnou mlhou umožňuje kontrolu dodržení srovnatelné úrovně kvality kovových materiálů, a to jak antikorozní ochranou tak bez ní. U povlakovaných materiálů je zkouška vhodná pro rychlé zjištění nespojitostí, pórů a defektů organických i anorganických povrchových úprav. Tyto zkoušky však nejsou určeny pro vzájemné porovnání různých materiálů mezi sebou z hlediska korozní úrovně.

Zkušební zařízení musí mít objem nejméně 0,4 m3, aby bylo možné zajistit podmínky homogenity a rovnoměrné distribuce solné mlhy. Horní části komory musí být konstruovány tak, aby kapky rozprašovaného roztoku, které kondenzují na jejich povrchu, nestékaly na zkoušené vzorky. Hlavní části korozní komory firmy Angelantoni industrie jsou znázorněny na obr. 14.

Zkušební roztok chloridu sodného se připravuje rozpuštěním takového množství v destilované nebo deionizované vodě, aby vznikl roztok o koncentraci 50 g/l ± 5 g/l. Hodnota pH připravovaného roztoku měřeného při 25 °C ± 2 °C musí být v rozmezí 6,0 až 7,0.

V případě zkoušky v mlze neutrálního roztoku chloridu sodného (NSS) se pH roztoku upraví tak, aby jeho hodnota roztoku nahromaděného ve zkušební komoře byla v rozmezí 6,5 až 7,2 při teplotě 25 °C ± 2 °C.

Zkušební vzorky musí mít specifikované rozměry a tvar. Ve zkušební komoře musí být vzorky umístěny tak, aby nebyly v přímém směru proudění postřiku z rozprašovače. Úhel, pod kterým je povrch vzorku v komoře vystaven působení mlhy, by měl být co nejbližší 20° ke svislici. Vzorky musí být uspořádány tak, aby nepřišly do styku s vnitřním povrchem komory a aby zkoušené povrchy byly vystaveny volnému proudění mlhy. Na obr. 15 je znázorněn stojan pro ustavení zkušebních vzorků.

Obr. 15 Stojan na ustavení zkušebních vzorků

Doba trvání zkoušky odpovídá specifikacím pro zkoušený materiál nebo výrobek. Doporučené doby trvání zkoušky jsou 2 h, 6 h, 24 h, 48 h, 96 h, 168 h, 240 h, 480 h, 720 h a 1000 h. Během předepsané doby zkoušky nesmí být rozprašování přerušeno. Připouští se krátkodobé otevření komory při rychlé vizuální kontrole zkoušených vzorků bez změny polohy vzorků a při doplňování zásobníku zkušebního roztoku, pokud toto doplňování nelze provádět mimo komoru.

Po uplynutí stanovené doby expozice se vzorky ihned vyjmou ze zkušebního zařízení a odstraní se z nich korozní zplodiny mechanickým a chemickým čistěním podle ČSN ISO 8407. Hmotnostní úbytek způsobený odstraněním korozních zplodin se stanoví zvážení vzorků před i po zkoušce s přesností 0,1 mg.

Zkouška v kondenzační komoře

Zkouška v kondenzační komoře je normalizována dle ČSN 03 8131. Je vhodná k posuzování odolnosti kovových materiálů a ochranných povlaků ve vlhkých, čistých nebo průmyslově znečištěných atmosférách. Touto zkouškou se zjišťuje odolnost proti atmosférické korozi materiálů, výrobků a jejich součástí zejména kovových, nechráněných nebo s povrchovou úpravou.

V kondenzační komoře je vzorek vystaven působení rozhodujících činitelů atmosférické koroze, tj. kondenzaci vodních par za zvýšené teploty, příp. za spolupůsobení znečištění zkušebního prostředí oxidem siřičitým.

Zkušební zařízení není normalizováno, nesmí však být vyrobeno z korodujícího materiálu a nesmí docházet ke skapávání zkondenzované vody ze stěn na vzorky. Hlavními prvky komory jsou ohřívací systém a kontrola teploty, ventilátor a sběrná zařízení. Kondenzační komora od firmy Köehler je na obr. 16.

Zkušební prostředí je upraveno tak, aby teplota v průběhu zkoušky byla ve zkušebním prostoru 35 °C ± 2 °C při 100 % relativní vlhkost vzduchu. Při zkoušce ve vlhké průmyslové atmosféře se do zkušebního prostoru 2x denně vhání oxid siřičitý o koncentraci 0,007 až 0,008 obj. %.

Doba trvání zkoušky se volí z řady: 1, 2, 3, 7, 10, 14, 16, 21, 28 dnů a dále násobky 7 dnů.

Zkušební vzorky mohou být v komoře zavěšeny nebo umístěny ve speciálních stojanech z materiálů, které nemohou ovlivnit korozní děj sledovaných vzorků. Vzorky se nesmí dotýkat a zkondenzovaná voda nesmí stékat z jednoho vzorku na druhý.

Vzorky musí být před vložením do komory uloženy nejméně po dobu jedné hodiny v místnosti, kde je umístěna komora při teplotě 20 °C ± 2 °C o relativní vlhkosti vzduchu 65 ± 5 %. Pokud je nutné v průběhu zkoušky otevírat zkušební prostor komory, musí být doba otevření co nejkratší.

Po ukončení zkoušky jsou vzorky vyjmuty z prostoru komory, opláchnuty vodou a osušeny a následně probíhá vyhodnocení dle požadovaných výsledků (metalografické hodnocení, hmotnostní úbytky atd.)

3.2 Elektrochemické metody

Elektrochemické metody jsou založené na teorii elektrochemické koroze ve vodivých prostředích. Tyto metody jsou využívány pro zjištění elektrochemických charakteristik v různých prostředích. Na základě těchto výsledků lze predikovat korozní rychlost a typ koroze, ke kterému je materiál náchylný.

Nejčastěji využívané elektrochemické metody:

- potenciodynamické,

- potenciostatické,

- galvanostatické,

- elektrochemická impedanční spektroskopie (EIS),

- metoda polarizačního odporu.

Potenciodynamická zkouška

Metoda, při které se měří závislost proudové hustoty na potenciálu testovaného vzorku vůči referenční elektrodě. Potenciál vzorku je postupně měněn anodickým (příp. katodickým) směrem, tzn. vzorek se postupně chová jako katoda a anoda.

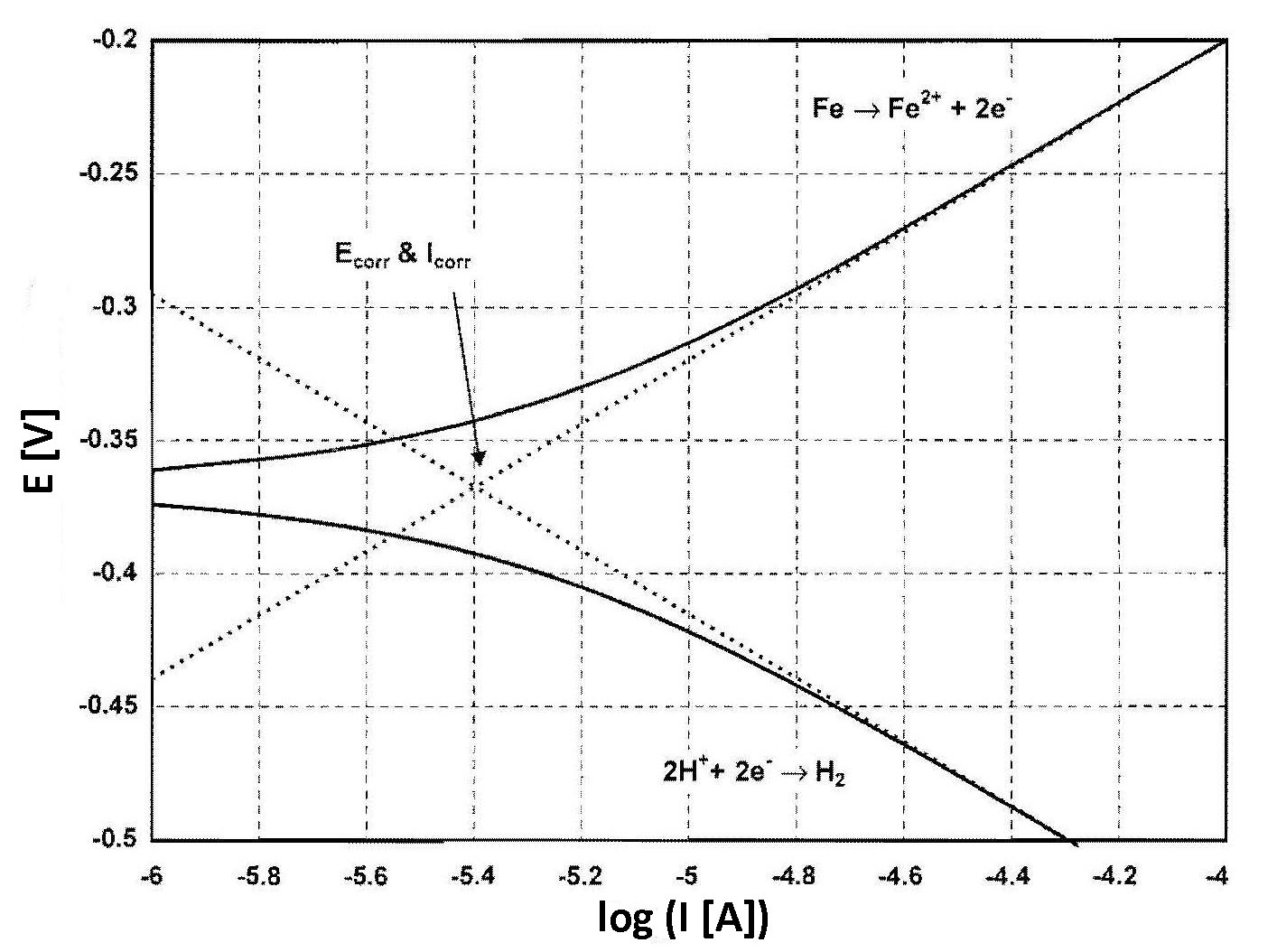

Experimentálně se tato polarizační charakteristika

měří tak,

že se zjišťuje proudová hustota i

v závislosti na vloženém potenciálu E.

Vynesením do diagramu i-E

(příp. log i – E) se získá

potenciodynamická polarizační křivka. Polarizační křivka železa měřená

v roztoku s pH 5 při teplotě 25 °C je znázorněna na obr.

17.

Potenciodynamickou polarizaci lze využít především na vzorcích bez povrchové úpravy v dobře vodivých elektrolytech, kde je zabezpečená dostatečná elektrická vodivost a z ní plynoucí nízké hodnoty polarizačních odporů.

Obr. 17 Polarizační křivka železa

Potenciostatická zkouška

Jedná se o elektrochemickou zkoušku, při níž se měří časová závislost proudové hustoty vůči referenční elektrodě a elektrodový potenciál je udržován na konstantní hodnotě.

Galvanostatická zkouška

Při této metodě se měří potenciál zkoušeného vzorku vůči referenční elektrodě, přičemž je udržována konstantní hodnota proudové hustoty, která vzorek katodicky nebo anodicky polarizuje.

Při nastavení konstantní proudové hustoty se zaznamenává potenciál vzorku a sestrojí se jeho časová závislost. Potenciál se po určitém čase ustálí a tato hodnota určuje velikost polarizace.

Elektrochemická impedanční spektroskopie (EIS)

Metoda EIS na rozdíl od potenciodynamické zkoušky vyhovuje i v případě, že měření probíhá na vzorcích s elektricky nevodivým nátěrem nebo na materiálech, které v testovaném prostředí vytvářejí pasivní vrstvu s velkým polarizačním odporem. Rovněž lze tuto metodu využít v elektrolytech s malou vodivostí.

Při této metodě je do měřícího obvodu přiváděno střídavé napětí, čímž je do měření zapojena frekvence f. Měřena impedance Z, tzn. velikost potenciálu a proudové hustoty a jejich fázový posun.

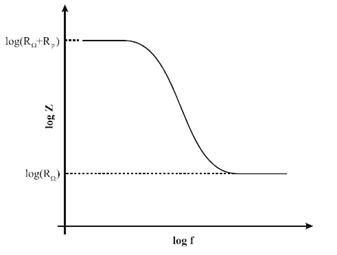

Výsledkem měření EIS je logaritmická frekvenční charakteristika korozního systému (log Z – log f). Na obr. 18 je znázorněna logaritmická frekvenční charakteristika obvodu, který je ekvivalentní jednoduchému koroznímu systému. RΩ značí odpor elektrolytu a Rp polarizační odpor.

Obr. 18 Logaritmická frekvenční charakteristika

Metoda polarizačního odporu

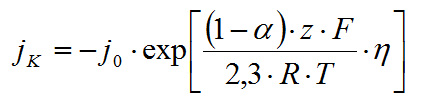

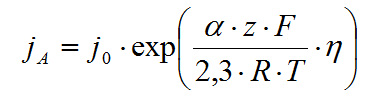

Dílčí děje elektrochemického korozního procesu – anodická oxidace kovu a katodická redukce složky prostředí probíhají rychlostí podle rovnic (11) a (12):

(11)

(11)

(12)

(12)

kde jA, jK jsou anodická, resp. katodická proudová hustota,

j0 výměnná proudová hustota, charakterizující rychlost dílčího děje,

α koeficient přenosu náboje.

Přitom musí být splněna podmínka elektroneutrality:

jK + jA = 0 (13)

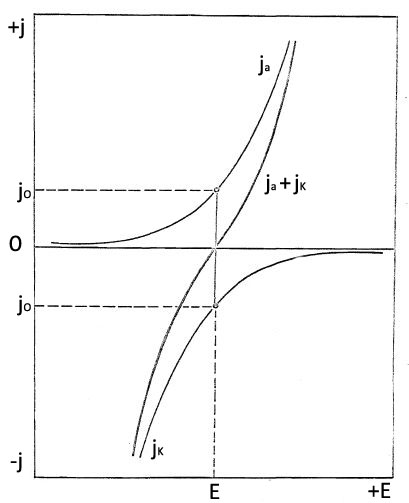

Touto podmínkou jsou rychlosti obou dílčích reakcí vzájemně vázány a označují se jako reakce „spřažené“. Potenciál E se samovolně posune na hodnotu, aby se obě rychlosti dílčích dějů vyrovnaly: ustaví se smíšený, tzv. korozní potenciál Ekor. Vyjádřením potenciálu E ve formě přepětí η pomocí rovnice η = E - Er a s použitím rovnic (11) a (12) se získá rovnice Butlerova-Volmerova, popisující rychlost elektrodové reakce v závislosti na potenciálu:

(14)

(14)

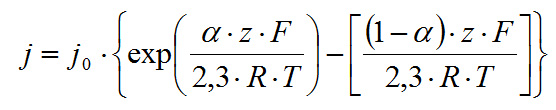

Grafické vyjádření vztahů mezi potenciálem elektrody E a rychlostí reakce, vyjádřené proudovou hustotou j, je tzv. polarizační křivka jako součást korozního diagramu (obr. 19).

Obr. 19 Korozní diagram, závislost j = f(E)

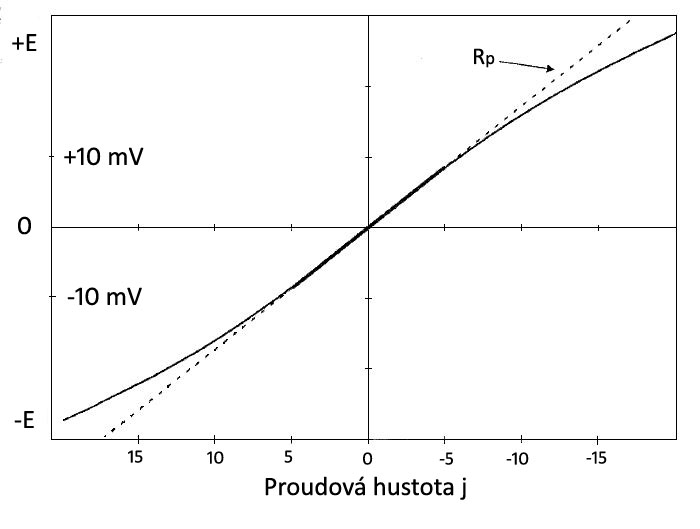

Metoda polarizačního odporu je založena na předpokladu, že střední část výsledné polarizační křivky korozního systému je v nejbližším okolí korozního potenciálu (η = E – Er = ± 10 mV) lineární a protíná pod určitým úhlem osu nulové proudové hustoty (obr. 20). Směrnice této přímky je charakteristická pro daný korozní systém.

Obr. 20 Polarizační odpor Rp (směrnice polarizační křivky v oblasti ± 10 mV)

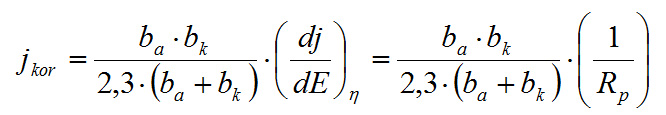

Vztah mezi korozní proudovou hustotou jkor a přepětím η je dán rovnicí Butler-Volmerovou (15) a po její úpravě ji lze vyjádřit ve tvaru (15):

(15)

(15)

jkor

korozní proudová

hustota

η

přepětí

ba, bk konstanty pro daný anodický, katodický děj

dj/dE = 1/Rp vyjadřuje směrnici polarizační křivky v blízkém okolí Ekor

Hodnota Rp je tzv. měrný polarizační odpor (Ω.m2), který lze fyzikálně chápat jako odpor plošné jednotky fázového rozhraní, měřený kolmo na fázové rozhraní. Mezi celkovým polarizačním odporem fázového rozhraní R a měrným polarizačním odporem je vztah:

R.S

= Rp

(16)

kde S je celková plocha fázového rozhraní.

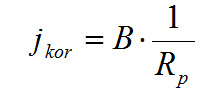

Protože hodnoty ba a bk jsou pro daný korozní systém konstantní a v řadě případů tabelované, je rovnice vztahu mezi hodnotami jkor a Rp uváděna ve zjednodušeném tvaru:

(17)

(17)

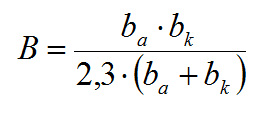

kde B je konstanta pro korozní systém tvaru

(18)

(18)Ing. Aneta Němcová, doc. Ing. Bohumil Pacal, CSc., 2010