Korozní zkoušení kovových materiálů

4 Metodika hodnocení korozního napadení

Pro vyhodnocení korozního testování materiálů v umělých atmosférách lze využít různá kritéria. Podstatné však je zajistit dodržení požadavků na jakost, neboť opakované zkoušky mohou dávat odlišné výsledky způsobené náhodnými nebo systematickými chybami. Postupy pro zabezpečování jakosti zkoušek, zahrnující stanovení a kontrolu agresivity a homogenity prostředí a stanovení opakovatelnosti a reprodukovatelnosti zkušební metody, popisuje norma ČSN 03 8212. Dále budou popsány nejběžnější způsoby pro vyhodnocení korozních zkoušek.

4.1 Hodnocení vzhledových změn

Povrch, na kterém došlo ke korozi, je vizuálně hodnocen jak s korozními produkty, tak po jejich odstranění. Nerovnoměrné napadení je možno zviditelnit barevnými nebo fluorescenčními látkami či magnetickými prášky. V některých případech lze tímto způsobem určit i kvantitativně rozsah a četnost korozního napadení. Hodnotí se buď prostým okem nebo při zvětšení pod lupou či mikroskopem při malých zvětšeních. Použité hodnoty zvětšení musí být uvedeny v protokolu ze zkoušek.

Hodnocení se provádí po ukončeném testování za stanovené časové období expozice a výsledek se porovnává se stavem povrchu standardního etalonu nevystavenému koroznímu prostředí.

Nejprve se kvalitativně hodnotí, zda došlo ke korozním změnám na povrchu vzorku. Pokud ano lze provádět kvalitativní hodnocení vzhledových změn, tzn. plošný výskyt korozního napadení, který se vyjadřuje v % napadené plochy s vyloučením vlivu hran. Toto hodnocení lze provést např. softwarem pro obrazovou analýzu.

4.2 Hodnocení hmotnostních změn

Tato metoda je využívána pro materiály testované na zkušebních vzorcích. Rychlost koroze je určována z rozdílu hmotnosti před a po expozici. Vzorky se váží s přesností na 1 mg. Citlivost metody vzrůstá s dobou expozice a se vzrůstem poměru povrchu vzorku k jeho hmotnosti. Tímto způsobem se určuje časová závislost koroze.

Před expozicí jsou tvar, velikost i povrch vzorku upraveny tak, aby vyhovovaly účelu a typu zkoušky. Po expozici jsou ze vzorků odstraněny korozní produkty, nejčastěji chemickými postupy, které nenarušují základní kovový materiál.

Postup pro odstranění korozních zplodin

Postupy pro odstranění korozních zplodin z povrchu vzorku se řídí normou ČSN ISO 8407. Cílem je odstranit všechny korozní zplodiny bez podstatného odstranění podkladového kovu. Tento postup umožní přesně stanovit úbytek hmotnosti během expozice v agresivních prostředích.

Doporučuje se začít lehkým mechanickým čistěním pomocí měkkého hustého kartáče pod tekoucí vodou, aby se odstranily málo přilnavé nebo objemné korozní zplodiny. Pokud se neodstraní veškeré korozní zplodiny následuje nečastěji chemické odstranění zbylých produktů korozní reakce.

Chemický postup zahrnuje ponoření vzorku, který prodělal zkoušku, do vybraného roztoku určeného pro odstranění korozních zplodin při minimálním rozpuštění podkladového kovu. Příklady některých postupů pro vybrané materiály jsou uvedeny v Tab. 2.

Tab. 2 Chemické čistící postupy pro odstranění korozních zplodin vybraných materiálů.|

Materiál |

Chemikálie |

Doba |

Teplota |

|

Hliník |

50 ml kyseliny

fosforečné (H3PO4, ρ = 1,69 g/ml), 20 g oxidu

chromového (CrO3). Doplnit destilovanou vodou na 1000 ml. Kyselina dusičná (HNO3, ρ = 1,42 g/ml) |

5 min až 10 min

|

80 °C až

|

|

Měď |

500 ml kyseliny chlorovodíkové (HCl, ρ = 1,19 g/ml). Doplnit destilovanou vodou na 1000 ml. |

1 min až 3 min |

20 °C až 25 °C |

|

Železo a ocel |

500 ml kyseliny chlorovodíkové (HCl, ρ = 1,19 g/ml), 3,5 g hexamethylentetraminu. Doplnit destilovanou vodou na 1000 ml. |

10 min |

20 °C až 25 °C |

|

Olovo |

10 ml kyseliny octové (CH3COOH). Doplnit destilovanou vodou na 1000 ml. |

5 min |

Var |

|

Hořčík |

100 g oxidu chromového (CrO3), 10 g chromanu stříbrného (Ag2CrO4). Doplnit destilovanou vodou na 1000 ml |

|

|

|

Korozivzdorné oceli |

100 ml kyseliny dusičné (HNO3, ρ = 1,42 g/ml). Doplnit destilovanou vodou na 1000 ml. 100 ml kyseliny dusičné (HNO3, ρ = 1,42 g/ml). 120 ml kyseliny fluorovodíkové (HF, ρ = 1,155 g/ml; 47 % až 53 % HF). Doplnit destilovanou vodou na 1000 ml. |

20 min 5 min až 20 min |

60 °C 20 °C až 25 °C |

|

Zinek |

150 ml hydroxidu amonného (NH4OH, ρ = 0,90 g/ml). Doplnit destilovanou vodou na 1000 ml. 200 g oxidu chromového (CrO3). Doplnit destilovanou vodou na 1000 ml |

5 min 1 min |

20 °C až 25 °C

|

Po odstranění všech korozních zplodin se vzorky důkladně opláchnou destilovanou vodou, ihned opláchnou izopropylalkoholem, vysuší a ponechají před vážením klimatizovat. Příklady vzorků z různých materiálů před korozní zkouškou, po zkoušce s korozními zplodinami a po odstranění korozních zplodin normovanými postupu jsou na obr. 21 až obr. 29.

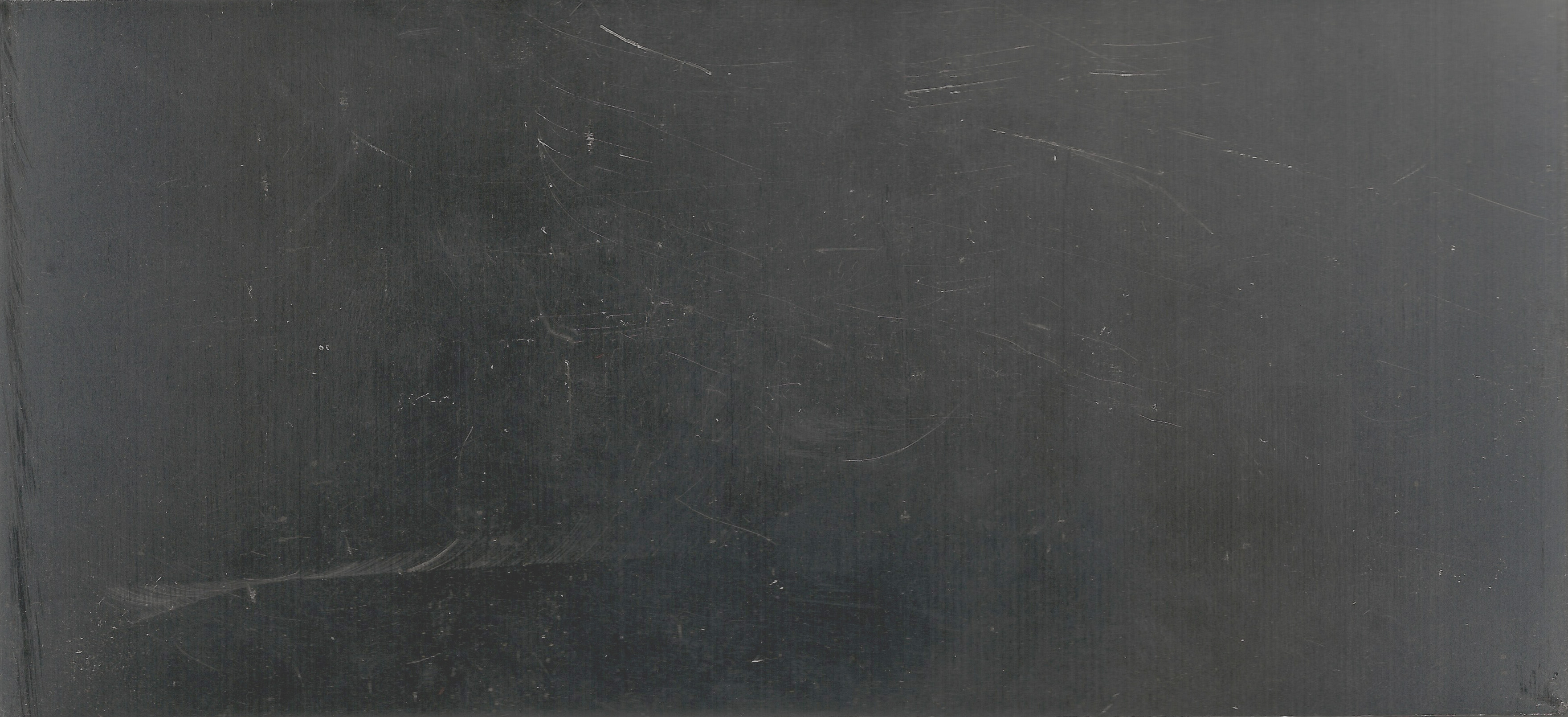

Obr. 21 Uhlíková ocel v základním stavu

Obr. 22 Uhlíková ocel po expozici 48 h v solné mlze 5 % NaCl, včetně korozních produktů

Obr. 23 Uhlíková ocel po expozici 48 h v solné mlze 5 % NaCl, po odstranění korozních produktů

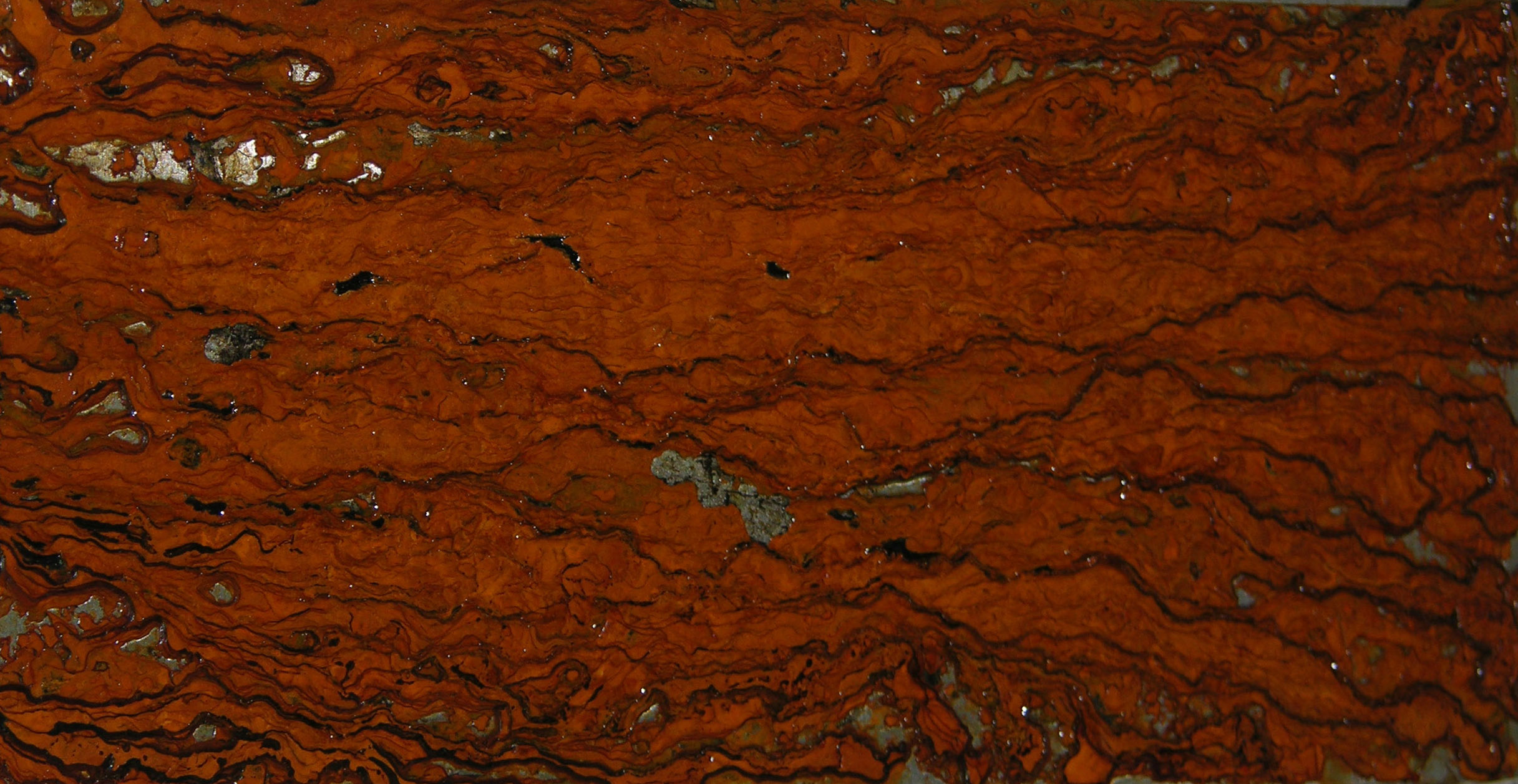

Obr. 24 Hořčíková slitina AZ91 v základním stavu

Obr. 25 Hořčíková slitina AZ91 po expozici 48 h v solné mlze 5 % NaCl, včetně korozních produktů

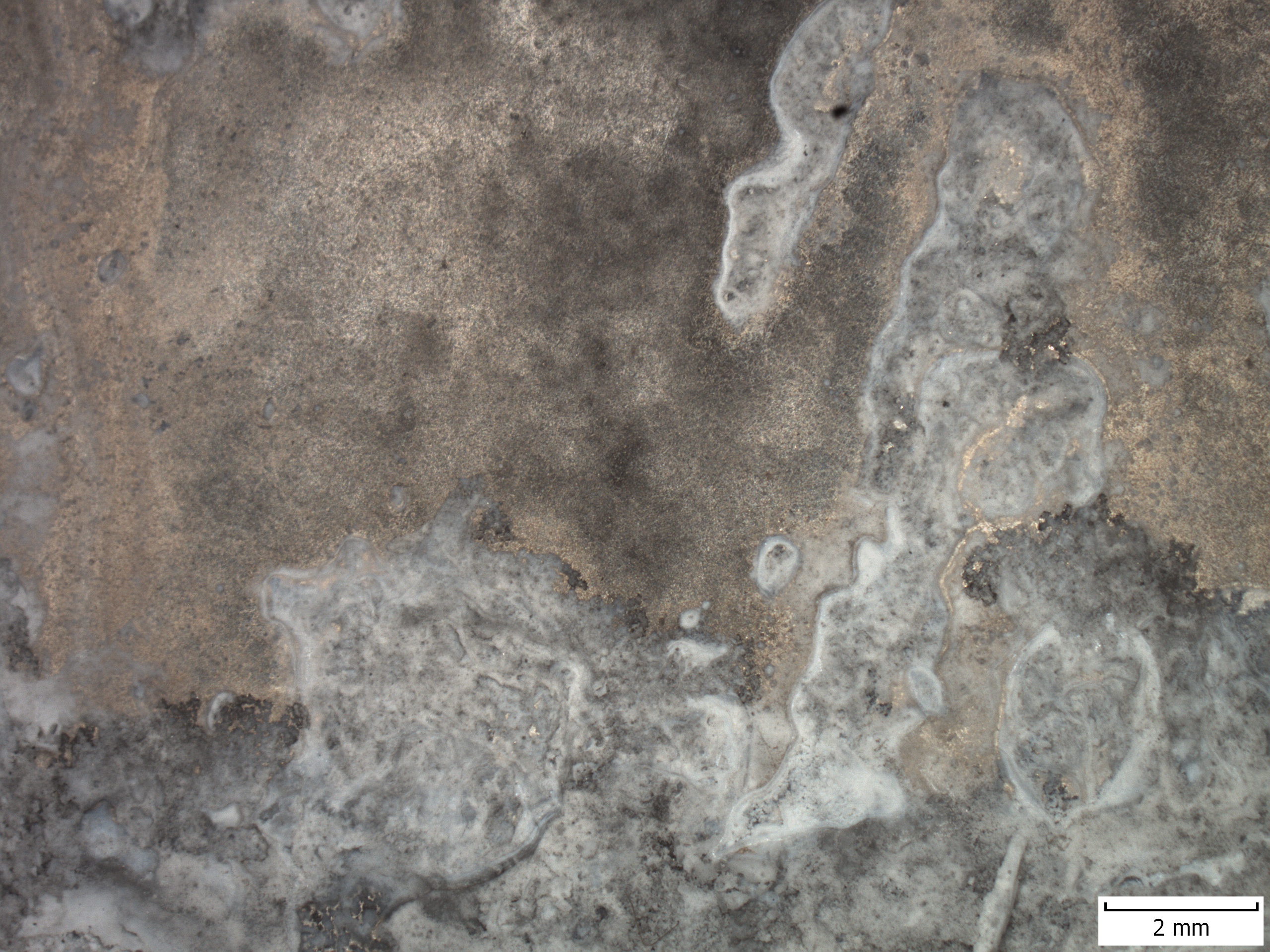

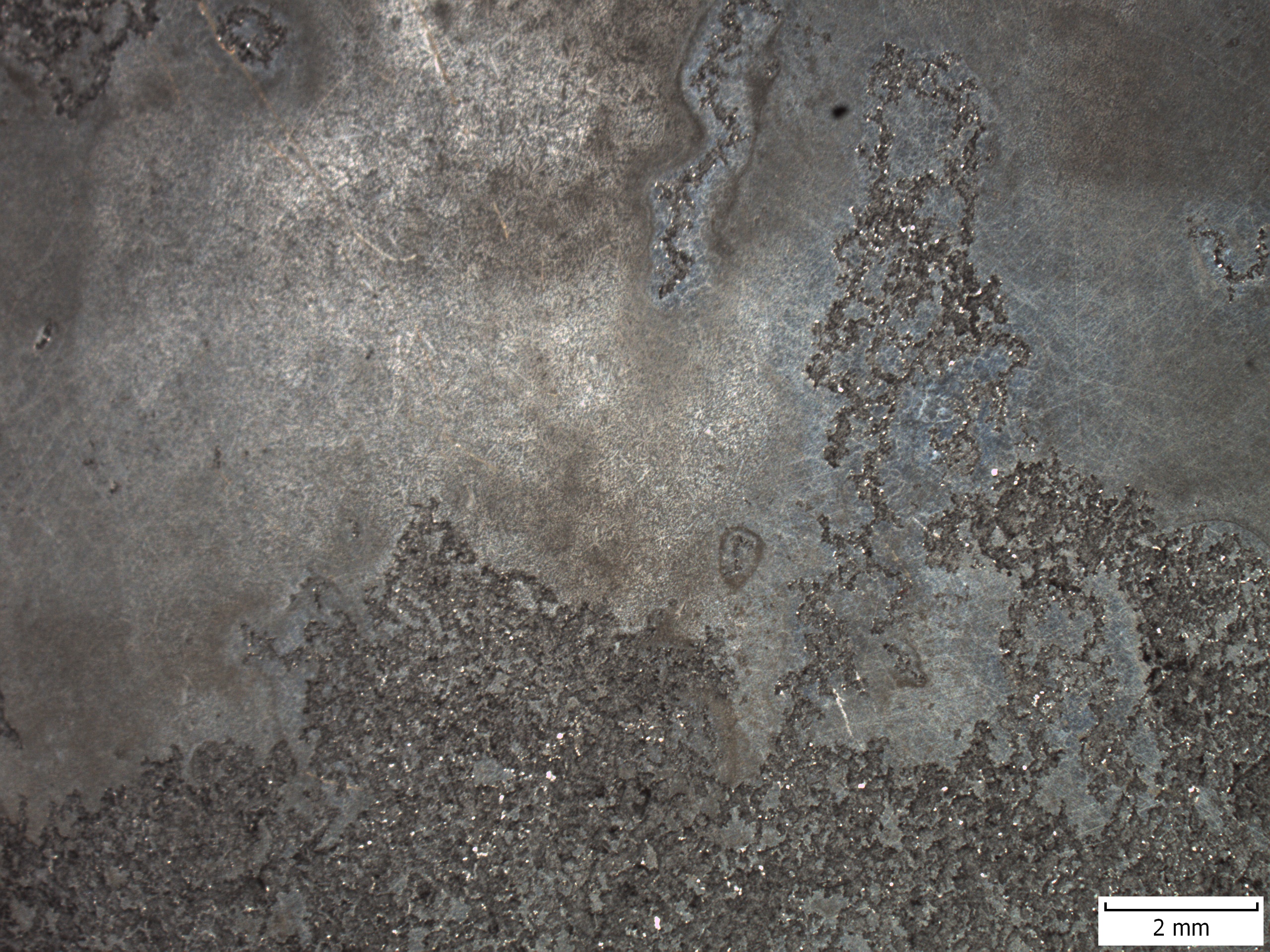

Obr. 26 Hořčíková slitina AZ91 po expozici 48 h v solné mlze 5 % NaCl, po odstranění korozních produktů

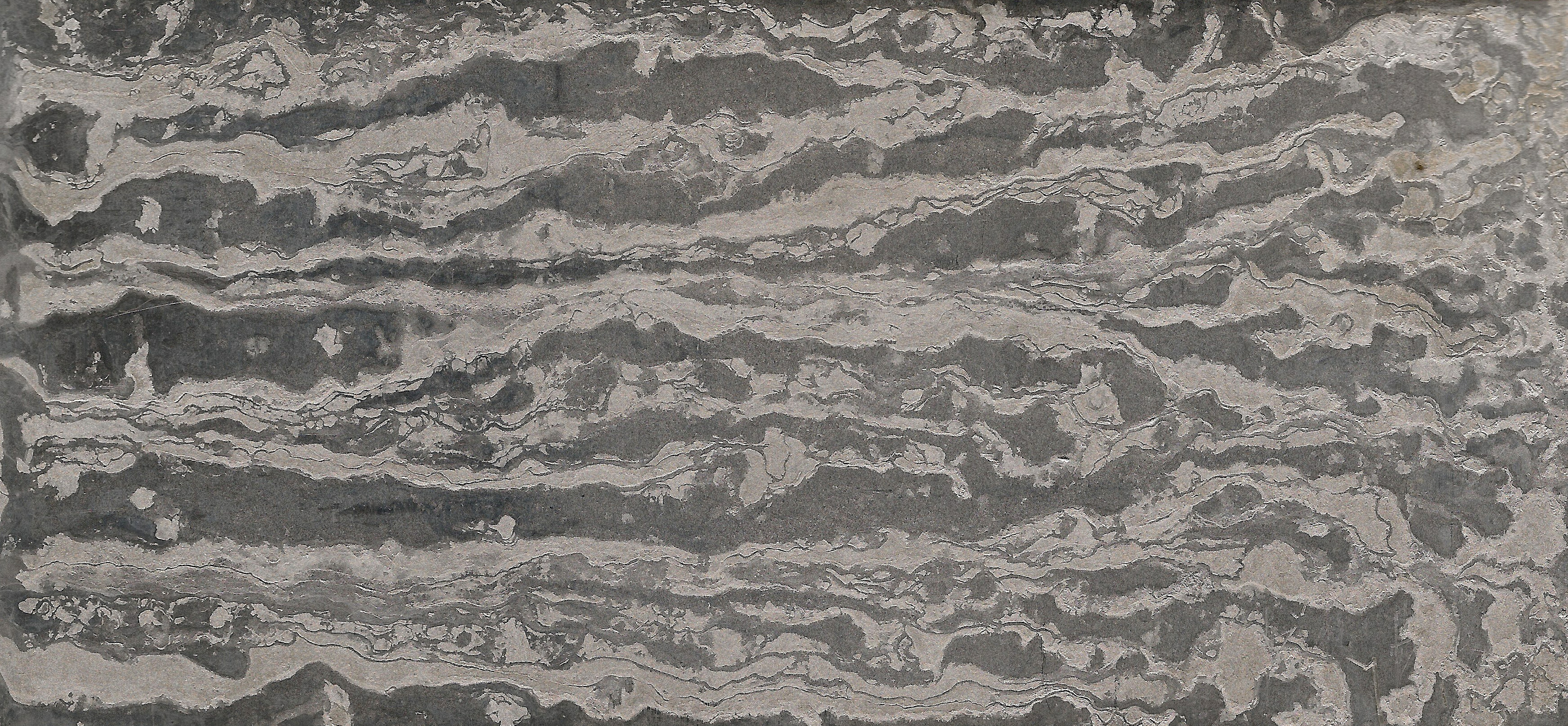

Obr. 27 Hliníková slitina AlCu4Mg1 v základním stavu

Obr. 28 Hliníková slitina AlCu4Mg1 po expozici 480 h v solné mlze 5 % NaCl, včetně korozních produktů

Obr. 29 Hliníková slitina AlCu4Mg1 po expozici 480 h v solné mlze 5 % NaCl, po odstranění korozních produktů

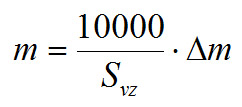

Výpočet hmotnostního úbytku m [g/m2]:

(20)

(20)

Svz

– exponovaná plocha vzorku [cm2],

Δm – rozdíl hmotnosti vzorku před a po zkoušce [g],

Výpočet korozní rychlosti [mm/rok]:

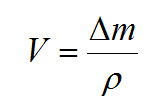

Určení objem úbytku materiálu V [cm3], platí pro lineární průběh, tzn. neplatí např. pro atmosférickou korozi: (21)

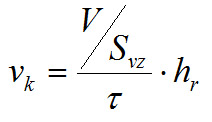

(21)Určení korozní rychlosti vk [mm/rok]:

(22)

(22)

V – objem úbytku materiálu [mm3],

Svz – exponovaná plocha vzorku [mm2],

τ – doba expozice vzorku [h],

hr – počet hodin v roce (8760).

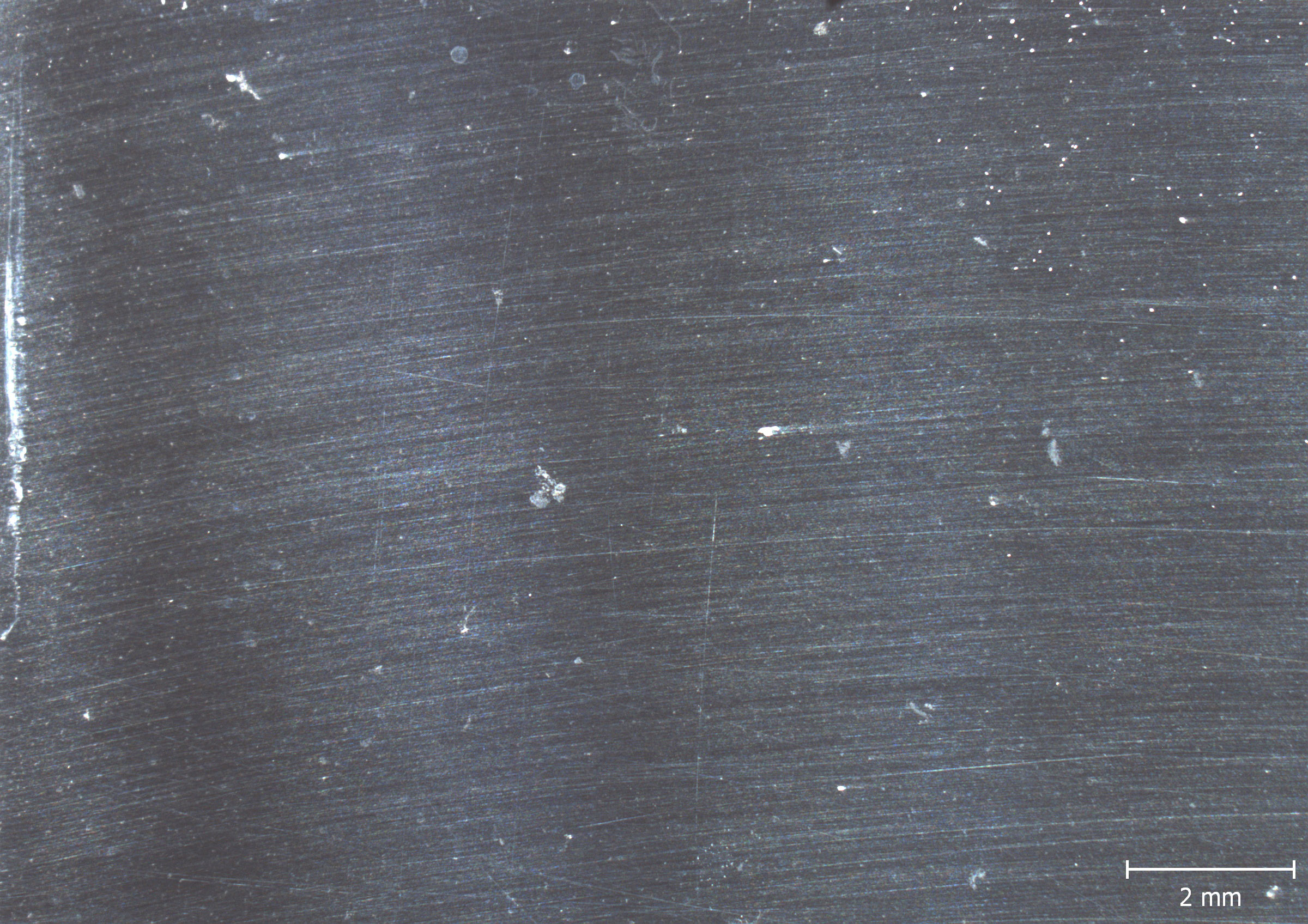

4.3 Metalografické hodnocení

Metalografické hodnocení se řídí platnou normou ČSN 03 8137. Jedná se hodnocení vizuálního charakteru, užívaný k určení typu, tvaru, rozmístění a hloubky korozního napadení na exponovaných zkušebních vzorcích nebo vzorcích odebraných z částí provozního zařízení.

Hodnocení je prováděno na metalografických výbrusech připravených běžnými metodami tak, aby během přípravy nedošlo ke změně charakteru a rozměru korozního napadení. Metalografický výbrus se vyhodnocuje před naleptáním a po naleptání. Leptáním se projeví souvislost mezi korozním napadením a strukturou materiálu.

Metalografické výbrusy se hodnotí na světelném mikroskopu při doporučeném 50, 100, 200, 500 a 1000 násobném zvětšení. Tvar korozního napadení a druh koroze se vyhodnocuje na základě porovnávání s odpovídajícími schématy uvedenými v příloze normy ČSN 03 8137. Příklady schémat jsou uvedeny v kapitole 2.5 Druhy korozního napadení.

Popsaná metoda je vhodná pro kvalitativní a kvantitativní hodnocení nerovnoměrné koroze a kvality povlaků. Při vyhodnocování ochranných povlaků se druh koroze povlaku a podkladového kovu stanoví odděleně.

Hloubka korozního napadení se měří mikroskopicky na metalografickém výbrusu okulárovým měřítkem nebo pomocí softwaru pro obrazovou analýzu. Hloubku napadení lze určit z rozdílu tloušťky kovu ve zkorodovaném a nezkorodovaném místě, nebo lze změřit hloubku napadení od původního nebo málo napadeného povrchu.

Ing. Aneta Němcová, doc. Ing. Bohumil Pacal, CSc., 2010